- 省力機械の製作・改造 株式会社角田 >>

- 省力機器の豆知識

省力機器の定義

省力機器、省力機械と聞いて、皆様は何を連想するでしょうか?

省力機器、省力機械と聞いて、皆様は何を連想するでしょうか?

「省力」という言葉の意味は「機械の導入や作業の合理化などで、手間や労働力を省くようにすること」となっていますが、角田では以下のような少し広い定義で捉えています。

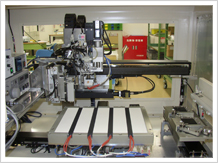

人がやっていることを機械に置き換えること。

機械がやっていることを、さらに時間を短縮、

あるいは工程を短縮すること。

これを実現する機器・機械を「省力機器」「省力機械」と呼んでいます。

これはユーザー様から見ると、「生産性の効率化」という言葉に置き換えることができます。

という効果が期待できるからです。

生産コストを下げ、単位時間あたりの生産量を増やすことを実現する機器・機械。これが角田の「省力機器」「省力機械」の定義です。

省力化で得られるメリット

品質の向上と安定

作業者による作業のばらつきは、品質のばらつきを生みます。人手でやっていた作業を機械に置き換えると、スピードだけではなく、作業の質が均一化される効果が期待できます。それは、生産物の品質の向上と安定に繋がります。

職場の安全性の向上

重いものを運んだり、刃物などを使用する危険な作業を人手で行っている場合は、事故が起きる可能性があります。危険な作業を機械に置き換えることにより、職場で事故が起きる可能性を極小化でき、職場の安全性向上に寄与します。

大規模投資が必要ない

角田の「省力機器」「省力機械」は、現在ある生産ラインに導入することが前提になります。最も生産効率が良くなるのは、生産する品物に合わせた専用機械を設計し、ラインを作ることだと思いますが、製品ライフサイクルが短く、多品種小ロット化が進む現在では投資効率が良くありません。

角田では、現在ある設備・機械を前提に、少ない投資でどうやったら省力化が可能なのかという最適解をお客様と一緒に考えていきます。

今ある設備・機械の有効活用

角田では、お客様が現在お持ちの設備や機械を、どうしたら最大限に有効活用できるか、つまり設備の更新をしなくても、効率の良い生産ができるか、を考えています。

「省力機器」「省力機械」を導入しての有効活用はもちろんですが、メーカーが部品の供給を止めてしまった古い機械の部品の作成も行っています。

お客様にとって、新たな設備投資をせずに古い機械を有効に活用されることは、投資効率の面からもメリットが大きいと考えるからです。

デッドストックになった部品の作成は、一見すると省力化には繋がらないかもしれませんが、お客様の投資効率の向上に寄与するという意味で、角田はこれも広義の「省力化」だと考えています。

貴社の生産ラインで、いくつ下記のチェックポイントに当てはまるでしょうか?一つでも当てはまるようであれば、省力化の余地がある可能性があります。ぜひ角田にご相談下さい。

- 人がやっている作業はないか?

- 段取り替えに手間がかかっていることはないか?

- 機械や作業員に空き時間が出来ていないか?

- 品質にばらつきはないか?

- 危険な作業はないか?

- 工程を短縮できる余地はないか?

省力化のノウハウ

省力化のノウハウはいろいろありますが、ここでは、最も重要になるノウハウを幾つかご紹介いたします。

整列

製品や原材料がばらばらのままだと、自動化出来る範囲が限られ、省力化の妨げになります。どの工程で、どの状態に整列させるのかは省力化を考える上でとても重要な要素になります。

特にある工程で形状が著しく変化する場合は、変化後に整列しなおさなければ、その後の工程の省力化が困難になります。

固定

加工・検査・塗装など、多くの工程で、対象物を固定することが求められます。特に精度が必要な製品の場合、固定の具合により製品の品質が左右されることもあります。省力化を考える時は、対象物をいかに早く正確に固定できるかを考えていきます。

また複数の製品を同じラインで作っている場合には、各製品に応じた固定方法も考えていかなければなりません。

搬送

搬送は一定のスピードを保つことはもちろんですが、省力化の観点では、搬送する距離と、使用するエネルギーが重要な要素になってきます。

搬送は距離が短いほど時間も短縮でき、搬送中のトラブルも起こりにくくなります。また生産ライン全体をコンパクトにすることもでき、空いたスペースの有効活用も可能になります。究極の搬送距離短縮化方法としては、複数工程を1つの工程で仕上げてしまうことが考えられます。角田では、過去にこの方法で搬送の省力化を実現したこともあります。

エネルギーの問題は、低コスト化に直結します。搬送時に使用するエネルギーとしては、位置エネルギー(自然落下)・磁力・空気圧・電力などが考えられます。この中で最もコストがかからないのが位置エネルギーです。角田では位置エネルギーが使える場所では、積極的にその方法を提案しています。

他にも使用するエネルギーを一本化することで低コスト化を図ることが可能な場合があります。過去には、電力とエアを併用して搬送していたお客様に対し、エアーで一本化したことで、低コスト化を実現した事例があります。